Es gibt etwas, was fast alle Dosen und Tuben auf der ganzen Welt verbindet: Sie kommen aus einer Maschine, die von der Hinterkopf GmbH in Eislingen an der Fils in der Region Stuttgart gebaut wurde. Das 1962 gegründete Unternehmen ist der weltweit bedeutendste Hersteller von Maschinen und Anlagen zur Produktion von Tuben und Dosen aus Kunststoff, Aluminium und Stahl. Das Familienunternehmen hat sich außerdem auf die Produktion von Lackier- und Druckmaschinen spezialisiert – schließlich sollen die Spraydosen attraktiv aussehen, wenn sie im Verkaufsregal stehen. Zwölf riesige Produktionsanlagen werden in Eislingen pro Jahr gefertigt. 240 Mitarbeiter kümmern sich um Planung, Produktion, Montage und Inbetriebnahme der Anlagen bei Kunden in West- und Osteuropa, Nord-, Mittel- und Südamerika und Asien.

Die Anlage wird stolze 100 Meter lang sein und bunt bedruckte Aluminiumtuben inklusive Deckel, so genannte Hütchen, herstellen. Doch bevor es so weit ist, muss sie zusammengebaut und optimiert werden. Der größte Teil der Arbeit ist allerdings längst erledigt, wenn die Anlage beim Kunden aufgestellt wird. Sockel und Gehäuse sind geschweißt und lackiert, Lager, Zahnräder, Förderketten wurden auf Maß gefertigt. Die Einzelkomponenten – Fließpresse, Beschneidemaschine, Glühofen, Innenlackiereinheit, Tubenspeicher, Lackiermaschine, Druckwerk, Aufschraubeinheit, Verpackungsstation – müssen „nur noch“ zusammengeführt werden. Wenn alles rund läuft, kann die neue Produktionslinie für Aluminiumtuben zwei Wochen nach dem Testlauf den Regelbetrieb aufnehmen.

Die Liebe zur Tube: Mit Zahnpasta fing alles an

Seiner „Liebe zur Tube“ – oder zur Beschäftigung mit den technischen Herausforderungen im Zusammenhang mit ihrer Herstellung – verfiel Kurt Hinterkopf bereits im Jahr 1947, lange bevor er 1962 den ersten pneumatischen Tuben-Roboter erfand, der all die Aufgaben übernehmen sollte, die vorher von Hand erledigt wurden. Als Betriebsingenieur bei dem ebenfalls in Eislingen ansässigen Zahnpastahersteller Durodont, der heutigen Dr. Scheller Cosmetics AG, war er für die Tubenfertigung verantwortlich. Diese Verpackungsform wurde damals noch von Hand gepresst und gesteckt. In der Tubenfabrik von Chlorodont in Frankfurt sammelte Hinterkopf ab 1952 neue Erfahrungen, ab 1953 führten ihn technische Aufgaben für den Maschinenhersteller Mall aus Karlsruhe nach Vietnam, Indien und Pakistan.

Von Kurt Hinterkopfs legendärem ersten Tuben-Roboter wurden 550 Stück verkauft – damals eine kleine Sensation. Am Stammsitz in Eislingen wuchsen die Maschinen, Anlagen und Gebäude Jahr um Jahr – die größte Anlage, die bisher bei Hinterkopf gebaut wurde, hatte ein Länge von 160 Metern. Neue technische Entwicklungen wie der weltweit erste Dosen- und Tubenspeicher, der Lack- und Druckfarben-Trockner, das präzise Druckwerk, die Aufschraubmaschine oder die erste kontinuierliche Produktionsanlage verhalfen dem Eislinger Unternehmen zu Weltruf.

Nach dem Tod des genialen Entwicklers und Firmengründers im Jahr 1984 übernahmen seine Frau Anna und sein Sohn Alexander die Leitung des inzwischen zum Markführer avancierten Unternehmens. Kundenorientierung sowie der Aufbau und die Pflege langjähriger Kundenbeziehungen haben nach wie vor oberste Priorität. „Weltweit gibt es weniger als 200 Unternehmen, die Tuben und Dosen herstellen, und wir kennen fast alle“, sagt Entwicklungsleiter Helmut Aichele. „Investition in eine neue Anlage können schon mal zwei Millionen Euro betragen, dabei müssen wir für die Effizienz und die Zuverlässigkeit mit unserem Namen gerade stehen.“ Deshalb steht ein Kundendienst bereit, der zu jeder Tages- oder Nachtzeit in die entferntesten Länder der Erde aufbrechen kann, um Hinterkopf-Maschinen zu reparieren oder Teile auszutauschen.

Von der gepressten Scheibe zur Augensalbentube

Bis die Zahnpasta oder die Salbe in die Tube kommt, muss die Scheibe Aluminium – denn mehr ist eine spätere Tube zunächst nicht – einen langen Weg auf einer Hinterkopf-Maschine zurücklegen. Nachdem sie gepresst wurde, wird sie auf der Schneidebank vorne und hinten beschnitten. Und weil ihr Benutzer später den gesamten Inhalt auspressen und sie ordentlich zusammendrücken möchte, wird sie noch weich geglüht. Danach wird die Oberfläche für den einwandfreien Druck vorbereitet und gereinigt. Für die Tubenöffnung gibt es eine Vielzahl an Verschlussvarianten, je nachdem in welcher Weise der Inhalt verwendet wird. „Für die Augensalbe zum Beispiel wird der Aluminiumtube eine weiche Kunststoffkanüle aufgepresst und für gestreifte Cremes oder Pasten gibt es spezielle Auf- und Einsätze“, erklärt Helmut Aichele. Tuben mit Klappverschluss gehören ebenfalls zum Repertoire.

Hinterkopfs Kunden haben die Wahl zwischen Aluminium- oder Kunststofftuben. Sollen Cremes, Haargels oder Zahnpasten eingefüllt werden, entscheidet sich der Kunde meist für die weiche, knautschfreie Tube, die ohne Falten und Dellen bis zum letzten Tag aufrecht im Badezimmerregal steht. Sie wird aus einem Granulat hergestellt, zum Schlauch geformt, geschnitten, bedruckt und lackiert.

„Aluminiumtuben bevorzugen vor allem Kunden aus der Pharmabranche“, sagt Helmut Aichele. „Mit solch einer Tube lässt sich das Medikament besser dosieren und sie zieht beim Herausdrücken des Inhalts keine Luft nach, deshalb können keine Bakterien ins Innere gelangen.“ Auch Lebensmittelhersteller entscheiden sich für Aluminiumtuben für Senf oder Tomatenmark.

Die Elektronik prägt immer mehr Funktionsbereiche

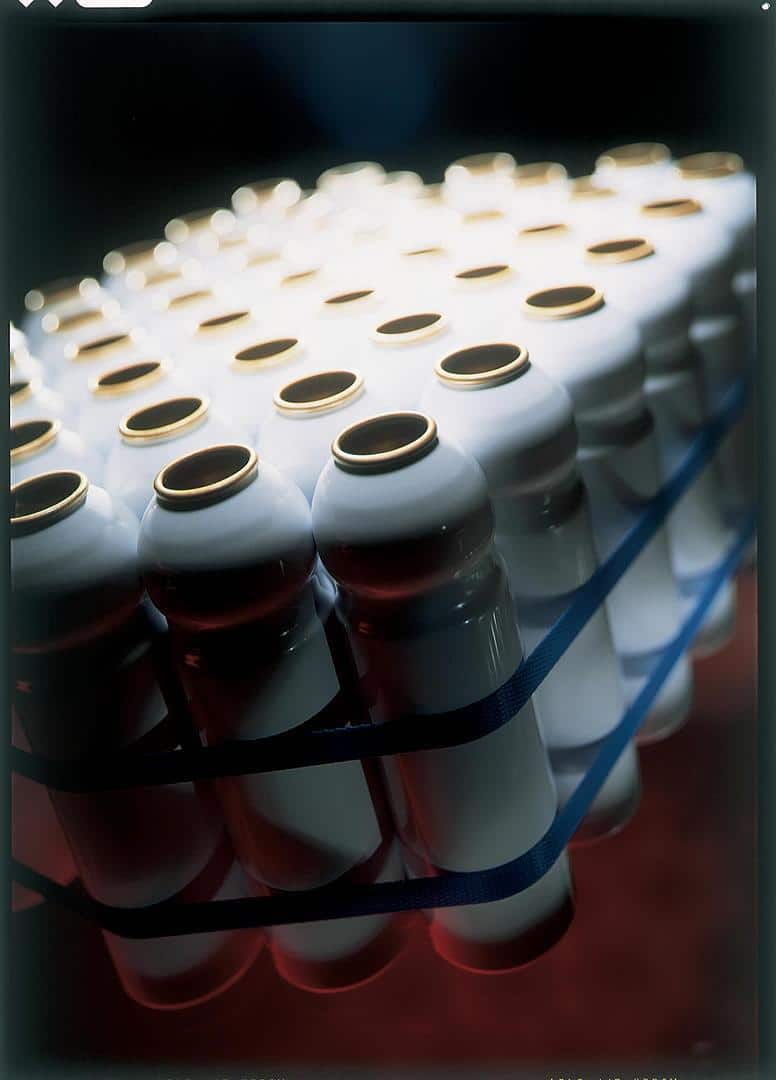

Es gibt Dosen, die bis zum letzten Tropfen unter Druck stehen. Andere müssen vor jedem Gebrauch aufgepumpt werden. Wieder andere kommen sogar ohne Druck aus. Damit Druckfarben auf der Metallhülse zuverlässig haften, muss sie vor dem Lackieren gründlich gereinigt werden. „Deshalb sind unsere Waschmaschinen eine wesentliche Komponente der Anlagen, denn ohne Reinigung nutzt auch das beste Druckwerk wenig“, sagt Helmut Aichele. Den Abschluss jeder Anlage bildet eine Maschine, die Tuben und Dosen schonend und Platz sparend in Kartons verpackt. „Man kann die Dosen aber auch auf Paletten bündeln oder stapeln“, sagt Helmut Aichele. „Wir haben für eine Aufgabe meist mehr als einen Lösungsvorschlag.“

Vieles hat sich bei Hinterkopf seit der Produktion des legendären ersten Tubenroboters verändert: Aus pneumatischen Maschinen wurden mechanische und die Elektronik prägt immer mehr Funktionsbereiche. Auf besonders produktiven Hinterkopf-Anlagen, die sieben Tage pro Woche rund um die Uhr arbeiten, können bis zu 400 Dosen pro Minute hergestellt werden.