Die ELB Eloxalwerk Ludwigsburg Helmut Zerrer GmbH ist ein weltweit gefragter Spezialist, wenn es um neue funktionale oder dekorative

Oberflächen für Leichtmetalle geht. Das 1960 gegründete Unternehmen aus der Region Stuttgart veredelt sowohl tonnenschwere Großteile des Sondermaschinenbaus als auch Großserien anspruchsvollster Medizinprodukte – und das alles voll automatisiert und umweltfreundlich. Als erstes Oberflächentechnikunternehmen in Deutschland hat ELB 1999 eine extrem Wasser sparende Vierfach-Kaskaden-Spültechnik eingeführt, die bis heute als Stand der Technik gilt. Die heute gefragten Hybridoberflächen bestehen aus Materialkombinationen, die in besonderem Maße beständig gegen Reibung, Verschleiß und Korrosion sind.

Was verbindet Automobilbauer, Kfz-Zulieferer, Elektrotechnik, Konsumgüterindustrie, Maschinenbau, Robotik, Luft- und Raumfahrt? Überall spielen Leichtmetalloberflächen eine wichtige Rolle, aus Aluminium, Magnesium oder Titan, häufig in riesigen Abmessungen. Veredelt müssen sie sein – und natürlich umweltfreundlich. Die 1960 gegründete Eloxalwerk Ludwigsburg Helmut Zerrer GmbH, kurz ELB, hat sich im Bereich der Oberflächenveredlung über zahllose Innovationen ein unverwechselbares Profil erarbeitet.

Im Laufe der Jahre entwickelte sich das schwäbische Unternehmen zu einem führenden Spezialisten für funktionale und dekorative Leichtmetalloberflächen. Die vollautomatisierten, umweltschonenden Produktionsverfahren eignen sich sowohl für tonnenschwere Großteile im Sondermaschinenbau als auch für Großserien anspruchsvollster Medizinprodukte. „Attribute wie antihaftend, biokompatibel, korrosionsbeständig oder verschleißfest beschreiben heute nicht mehr nur die Grundwerkstoffe, sondern auch ihre oft nur hauchdünnen Oberflächen“, erklärte ELB-Geschäftsführer Jörg Zerrer. „In vielen Bereichen ersetzt man inzwischen teures Material durch günstigeres, das veredelt und gleichzeitig besonders effektiv geschützt wird.“

Breit gefächertes Oberflächenprogramm für edles Aussehen

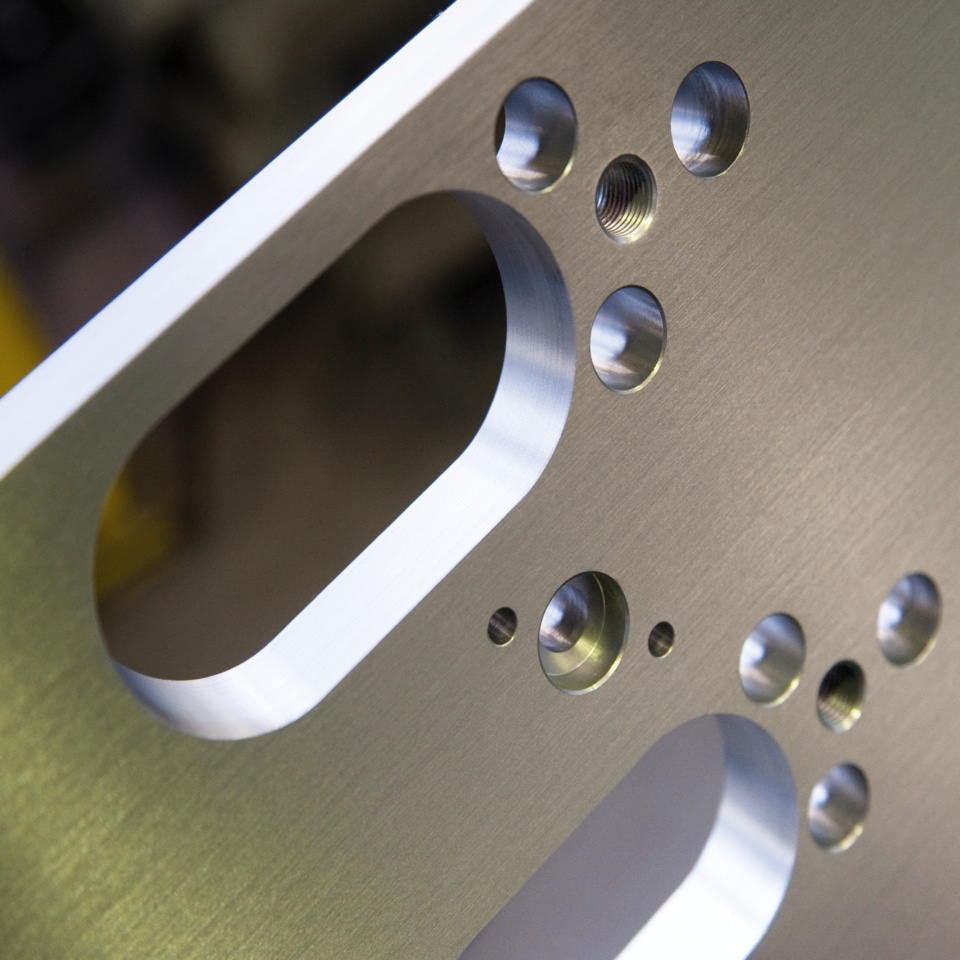

Als Eloxalwerk für technische Anwendungen mit 50-jähriger Erfahrung in der Oberflächenbehandlung von Aluminiumlegierungen beherrscht die ELB GmbH mit heute 30 Mitarbeitern die Technologie des Eloxierens aus dem Effeff. „Eloxieren nennt man das elektrische Oxidieren von Metalloberflächen, wobei durch einen elektrochemischen Prozess die Oberfläche des Metalls chemisch umgewandelt und bis zu einer gewissen Dicke porös wird“, erklärt Jörg Zerrer. „Danach werden die Poren durch Versiegelung geschlossen, die entstandene Oxidschicht ist extrem hart und gegen viele chemische Substanzen unempfindlich.“ Gleichzeitig verleiht das Verfahren Aluminium-teilen ein hochwertiges Aussehen. Prinzipiell gilt: Je reiner das Aluminium in der Legierung, desto besser lässt es sich eloxieren.

Der Erfolg der Ludwigsburger Veredlungsspezialisten liegt in der innovativen Kombination mehrerer Materialien, deren Eigenschaften aktuell am Markt besonders gefragt sind: „Die optimale chemische und physikalische Verbindung der einzelnen Schichten erzeugt neue Eigenschaften, die die einzelnen Materialien nicht haben“, so Jörg Zerrer. Diese Oberflächen sind um ein Vielfaches beständiger gegen Reibung und Verschleiß, Mangelschmierung und Korrosion. „Unser breit gefächertes Ceranod-Oberflächenprogramm bietet eine Vielzahl von Lösungen für Großteile aus Aluminium, Magnesium oder Titan beziehungsweise deren Legierungen: Anodisieren, Hartanodisieren, Plasmakeramik, Thermoplast- und Hybridoberflächen“, erklärt der Geschäftsführer. Die Verfahren werden an die jeweilige Materialkomposition angepasst, die Prozesse daraufhin optimiert.

Durch die Flexibilität der vollautomatischen umweltgerechten Veredlungsanlagen eignen sich die Verfahren für komplexe Werkstückgeometrien großer Bauteile mit Abmessungen bis sechs mal drei Meter und Gewichten bis 2.500 Kilogramm und für die Kombination verschiedener Anforderungsprofile. Relativ dicke Eloxalschichten werden als Korrosionsschutz in der Bauindustrie, aber auch für Automobilteile und Haushaltsgegenstände eingesetzt; dünnere Schichten dienen vorwiegend dekorativen Zwecken.

Umweltfreundlich, effizient und ressourcenschonend

Bei der Wiederverwertung von eloxiertem Aluminium müssen keine problematischen Lackschichten entsorgt werden, da sich die dünne Eloxalschicht als Schlacke im Schmelzofen ablagert. „Eloxieren ist eine sehr umweltfreundliche Art der Oberflächenveredlung“, sagt Jörg Zerrer, für den Umweltverträglichkeit viel mehr als ein Schlagwort ist. Als erstes Oberflächentechnikunternehmen in Deutschland hatte ELB 1999 eine extrem Wasser sparende Vierfach-Kaskaden-Spültechnik eingeführt, die bis heute als unübertroffen gilt. „ELB produziert heute und in Zukunft umweltbewusst, das ist in unserer Branche ein Image-Pluspunkt. Mittlerweile nutzen wir zur Heizung und Kühlung unser eigenes Geothermiesystem, mit dem wir unsere Energiekosten um mindestens 15 Prozent senken. Auch dass wir als Primärenergie für unsere Prozesse 100 Prozent Ökostrom einsetzen, spricht sicher für uns, ist aber kein Alleinstellungsmerkmal.“

Die nationalen und internationalen Kunden von ELB reagieren allesamt positiv auf die Umweltschutzoffensive und deren beeindruckende technologische Basis. Der nächste Schritt wird eine abwasserfreie Produktion sein, die schon 2012 umgesetzt werden soll. „Letztendlich ist Umweltverträglichkeit ja kein unternehmerischer Selbstzweck, sondern soll die Wettbewerbsfähigkeit steigern“, so Jörg Zerrer. „In Zukunft wird die besonders umweltfreundliche, effiziente und ressourcenschonende Lösung weit über dem Normal-Standard stehen. Das ist es, was wir anstreben.“

zk-som

ELB Eloxalwerk Ludwigsburg Helmut Zerrer GmbH

Gründungsjahr: 1960

Sitz: Ludwigburg-Neckarweihingen

Mitarbeiter: 30

http://www.ceranod.de